Multilogement modulaire – Le Cohab

Multilogement modulaire – Le Cohab

2024

Résidentiel

Prix canadiens du génie-conseil

2024

Grands Prix du génie-conseil québécois

2024

Ordre des ingénieurs du Québec

2025

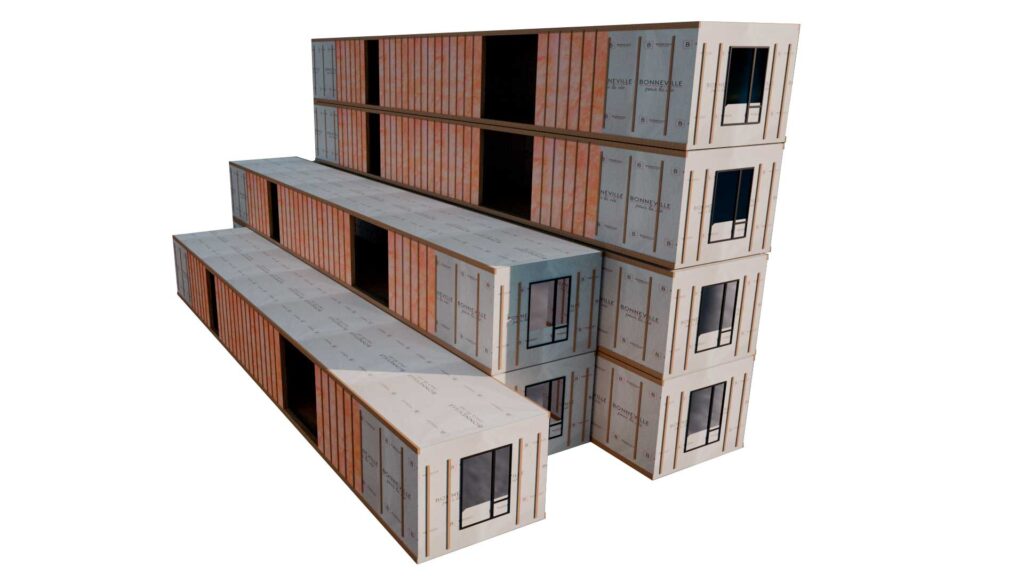

Ce multilogement de 36 unités modulaires ayant une structure de bois, comprend 24 logements sur quatre étages qui ont été assemblés sur un stationnement souterrain. Il s’agit d’un projet laboratoire pour le client afin de démontrer la performance de ce type de construction tout en répondant au besoin grandissant de construction de logements à coût moindre.

Les ingénieurs en structure, en mécanique, en électricité et civil de gbi ont travaillé de concert pour assurer la cohérence et la compatibilité de chaque aspect du projet. Il s’agit d’un mode de travail collaboratif entre l’ensemble des parties prenantes qui est différent et plus exigeant puisque les plans de conception doivent être réalisés en parallèle des plans d’atelier ce qui imposait un échéancier atypique pour répondre à la date de mise en production établie au début du mandat. La coordination entre les différentes parties prenantes et disciplines en ingénierie a été cruciale.

D’ailleurs, malgré les différences entre les modules et leurs modèles de calcul uniques, la conception intégrée avec la collaboration de tous a permis de normaliser les connexions, favorisant l’efficacité et la sécurité sur le chantier.

Des considérations techniques pour l’assemblage

Les techniques d’assemblage de module à module et de module à fondation sont un point central du projet afin de résister aux efforts de cisaillement et de renversement causés par les forces de vent et de séismes.

Le défi d’attacher les modules les uns aux autres et aux fondations, réside dans le fait que certaines faces des modules ne sont accessibles que momentanément jusqu’à ce que le module suivant soit mis en place. La séquence d’installation a été très importante lors de la conception, puisque celle-ci avait directement une incidence sur les méthodes d’assemblage possible à réaliser.

La coordination des séquences de construction et d’installation d’un bâtiment résidentiel n’est habituellement pas ou très peu étudié au stade de la conception. Une séquence d’installation en escalier a été retenue puisqu’elle permet d’avoir accès au maximum de faces de module le plus longtemps possible lors de l’assemblage. Cette solution requiert par contre une attention particulière pour assurer que le cheminement des efforts latéraux de vent et de séisme est continu du toit jusqu’aux fondations. Dans un bâtiment conventionnel, les charges latérales s’accumulent du haut vers le bas du bâtiment. Cependant, afin d’accommoder la séquence de montage un chemin de charges alternatif a été proposé faisant remonter les charges d’un étage avant de la faire redescendre et permettant de livrer des modules avec pratiquement aucune ouverture temporaire de l’intérieur des logements pour venir les connecter les uns aux autres.

jours pour l’assemblage

gaspillage des matériaux en usine

conteneur à déchets contrairement à 24 conteneurs en chantier traditionnel

Une conception répondant aux enjeux sociaux

Ce projet présente un modèle réplicable qui répond aux enjeux de pénurie de logements. La crise du logement est une préoccupation majeure, et nous proposons une solution concrète pour l’offre de logements abordables, dans un délai réduit. Intégrant des logements de cohabitation, des logements réfléchis pour répondre au besoin en télétravail et certains réservés aux travailleurs étrangers, ce projet propose une offre variée de type de logement dans un même bâtiment.

Des économies de coût

Des économies significatives à plusieurs niveaux sont possible grâce à l’utilisation maximale des matériaux permettant le réduction des coûts de matériaux et les dépassements de budget. La mise en œuvre de processus efficaces, comme l’utilisation d’une scie robotisée pour trier et couper les morceaux de bois de manière optimale, permet de maximiser l’utilisation des ressources matérielles.

L’optimisation de l’utilisation des ressources matérielles, telles que la tôle agissant à la fois comme coupe-feu et connecteur structural a en plus été possible grâce à l’approche collaborative entre les ingénieurs en structure, en mécanique et en électricité. En réutilisant des composantes de manière polyvalentes, nous avons non seulement réalisé des économies en termes de matériaux, de temps et de coûts pour le client, mais également repoussé les limites de ce qui est traditionnellement considéré dans ce type de construction.

Réduction importante de l’échéancier

Réalisé en seulement cinq semaines en usine, en quatre jours et demi d’assemblage et que quelques semaines de finition en chantier comparativement à un projet traditionnel dont le temps de réalisation moyen est de 9 mois, il témoigne de l’innovation et de la vision qui ont guidé les équipes de gbi et des Industries Bonneville du début à la fin.

Chaque module est construit à la chaine en usine de manière indépendante avec un grand niveau de détails et de finition, puis assemblé sur site en un temps record. Cette approche réduit de 50% le temps de construction par rapport aux méthodes conventionnelles, tout en garantissant une qualité et une précision inégalées.

Nous sommes heureux de la collaboration avec gbi qui nous permet de tester notre modèle de nouveau logement. Répondre à la crise du logement en misant sur la standardisation d’un bâtiment et répondre à une variété de besoin est une fierté pour nous. Avec gbi, nous avons un partenariat solide qui nous permet d’innover et de relever les défis en matière d’habitation tout en misant sur l’efficacité et la durabilité.

Gabrielle Bonneville

Directrice principale Immobilier et Construction